Os rebolos adaptados individualmente da ATLANTIC não só alcançam altas taxas de remoção de material, mas também os mais altos acabamentos de superfície em todas as áreas de aplicação. Oferecemos rebolos ligados vitrificados para velocidades normais de funcionamento de até 40 m/s, e velocidade especiais periféricas de 50 m/s , 63 m/s, 80 m/s, 100 m/s e 125 m/s.

Rebolos de resina ligados vitrificados estão disponíveis para velocidades normais de até 50 m/s e também para velocidades maiores especiais de 63 m/s e 80 m/s. Os rebolos da ATLANTIC podem ser individualmente e precisamente adaptados para atender os respectivos requisitos da peça.

Nossos processos de produção definidos em conjunto com a mais recente tecnologia de produção garante a segurança, confiabilidade e um padrão consistente de qualidade.

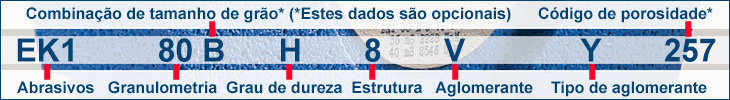

Identificação de rebolos

Um código alfanumérico especifica os produtos da Atlantic. Uma combinação complementar de procedimentos de teste garante a conformidade com a especificação. A Documentação dos dados assegura a rastreabilidade e a capacidade de reproduzir os produto da ATLANTIC. Materiais cristalinos duros, produzidos sinteticamente, são utilizados quase exclusivamente como abrasivo. Os abrasivos convencionais mais comuns incluem corindo (óxido de alumínio) e carboneto de silício.

Óxido de alumínio fundido

Este é um óxido de alumínio cristalino (Al2O3) e é dividido para aumentar a pureza, por exemplo. regular, semi-friável e óxido de alumínio fundido.

- Óxido de alumínio regular: 95-96 % Al2O3 – em tipo de grãos NK1 - NK9

- Óxido de alumínio semi-friável: 97-98 % Al2O3 – em tipos de grãoes HK1 - HK9

Óxido de alumínio sinterizado microcristalino

A estrutura cristalina fina garante que apenas pequenas partículas sejam rompidas em caso de aumento do desgaste de grãos. Isso garante uma ótima utilização do grão abrasivo.

- Óxido de alumínio fundido: 99,5% Al2O3 - em tipos de grãos EK1 - EK9

- Óxido de alumínio sinterizado microcristalino EB ou EX em tipos de grãos IB0 - EB9

Carboneto de silício

O carboneto de silício é mais duro, mais frágil e mais penetrante do que o óxido de alumínio e é predominantemente utilizado para materiais duros e quebradiços, tais como ferro fundido cinzento, carboneto e metais nãoferrosos.

- Carboneto de silício em tipos de grãos SC1 - SC9

- Óxido de alumínio sinterizado microcristalino SB ou SX em tipos de grãos SB1 - SB9

Tipos de ligação

A ligação é responsável por garantir que o grão permaneça no rebolo até que seja atenuado pelo processo de corte. A ligação deve, então, liberar o grão para permitir o uso de um novo grão abrasivo. Esta propriedade é adaptada ao respectivo processo de retificação por meio do tipo e quantidade de ligações.

Os rebolos da ATLANTIC são fabricados em dois grupos de ligações: As ligações de resina (designadas 'RE') e ligações vitrificadas (designadas 'V').

Os exemplos no PDF (clique na miniatura à esquerda) representam aplicações bem sucedidas com diferentes tipos de ligações. Nós produzimos diversas ligações para aplicações específicas.

Dureza do Rebolo, estrutura e agentes de formação de poros

Dureza do Rebolo

A dureza denota a força com que o grão abrasivo é detido pela ligação dentro do rebolo. Uma letra alfabética identifica o grau de dureza, em que A representa muito macio e Z representa muito duro.

Grau de dureza: A a D extremamente macio , E a G muito macio, H a K macio , L e O médio, P a S duro, T a Z muito duro.

Agentes de formação de poros

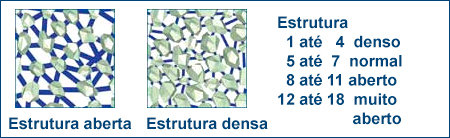

O volume dos poros é determinado pela porcentagem de grãos e de ligação utilizadas. Mais líquido de arrefecimento pode ser canalizado para a área de contato de retificação por meio de uma superfície porosa maior, por exemplo , para reduzir o risco de queimadura. A estrutura do rebolo pode ser coordenada com a respectiva aplicação em termos de tipo, quantidade e tamanho através da utilização de agentes de formação de poros.

Mais informações e downloads

- Iso ShapesATLANTIC grinding wheels are available in all the usual shapes. Non-standard shapes can be supplied to customer drawing.271 KB